Nella progettazione di una struttura in XLAM può essere determinante la verifica degli elementi strutturali in condizioni di incendio. Le caratteristiche intrinseche dei pannelli in XLAM possono rendere questa verifica di non banale trattazione come si vedrà negli esempi di seguito riportati.

Innanzitutto, bisogna notare che ad oggi il materiale XLAM non è preso esplicitamente in considerazione nella normativa europea di riferimento per la verifica degli elementi strutturali in legno in condizioni di incendio (EN 1995-1-2). In ogni caso, a meno di indicazioni più specifiche certificate dai produttori, è ragionevole considerare una velocità monodimensionale di carbonizzazione del materiale pari a quella fornita dalla norma per il legno di conifera beta0 = 0.65 mm/min.

Il calcolo della profondità di carbonizzazione del pannello in XLAM è influenzato fortemente dal tipo di colla utilizzato in fase di produzione. I pannelli in XLAM vengono spesso realizzati utilizzando colle poliuretaniche (PUR) che, a differenza delle colle MUF (melamina urea formaldeide), non sono resistenti ad alte temperature.

Per tenere conto di quanto sopra, il nuovo modulo aggiuntivo di TimberTech Buildings per le verifiche in condizioni di incendio implementa due modelli di calcolo in funzione di quanto certificato dal produttore nei rispettivi ETA:

- Colla resistente al fuoco: la velocità di carbonizzazione viene assunta come costante su tutta la sezione del pannello in XLAM. Tale metodo può anche essere utilizzato nel caso in cui i produttori indichino nei loro certificati una velocità di carbonizzazione costante ma maggiore di quella del materiale legno in modo da tenere conto in modo semplificato della performance della colla.

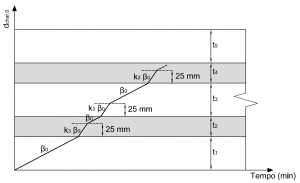

- Colla non resistente al fuoco: la velocità di carbonizzazione non è costante e dipende dalla stratigrafia del pannello scelto. La sezione in XLAM può essere infatti considerata come una successione di strati in legno dove ciascuno funge da protezione per quello sottostante. Si applica quindi il modello di calcolo per elementi protetti suggerito dalla EN 1995-1-2 fino ad ottenere un andamento della velocità di carbonizzazione come quello riportato nell’immagine sottostante dove il fattore k3 assume usualmente il valore di 2.

Nota Bene: nel caso di utilizzo di soluzioni certificate con le rispettive tabelle di dimensionamento, è necessario prestare particolare attenzione alla coerenza fra le condizioni di validità di tale certificazione e le proprietà dei pannelli effettivamente utilizzati. Se ad esempio la soluzione certificata prevede che la colla dell’XLAM sia resistente al calore, sarà applicabile ai soli pannelli nel cui ETA è specificata questa caratteristica (di non facile reperimento)!

Esempio di calcolo di un solaio in XLAM R60 con colla non resistente al calore

- Sezione: 120 mm (20-30-20-30-20)

- Colla: NON resistente al calore

- Esposizione all’incendio normalizzato: 60 minuti su un solo lato

- Velocità unidimensionale di carbonizzazione: beta0 = 0.65 mm/min

- Profondità di carbonizzazione: dchar,0 = 53 mm. Strato 1 (carbonizzazione costante), strato 2 (carbonizzazione a velocità doppia per i primi 25 mm, poi velocità costante), strato 3 (carbonizzazione a velocità doppia fino ai 60′ richiesti)

- Profondità di carbonizzazione efficace: def = dchar,0 + k0d0 = 60 mm

- Sezione efficace: 60 mm (20-30-10)

Verifica a flessione non soddisfatta 101% (MEd = 11.36 kNm)

Verifica a taglio soddisfatta 14% (VEd = 7.81 kNm)

Scarica la relazione di calcolo prodotta da TimberTech Buildings per questo esempio

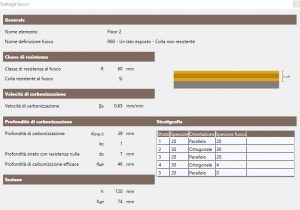

Esempio di calcolo di un solaio in XLAM R60 con colla resistente al calore

- Sezione: 120 mm (20-30-20-30-20)

- Colla: resistente al calore

- Esposizione all’incendio normalizzato: 60 minuti su un solo lato

- Velocità unidimensionale di carbonizzazione: beta0 = 0.65 mm/min

- Profondità di carbonizzazione: dchar,0 = 39 mm. Carbonizzazione costante su tutti gli strati

- Profondità di carbonizzazione efficace: def = dchar,0 + k0d0 = 46 mm

- Sezione efficace: 74 mm (20-30-20-4)

Verifica a flessione soddisfatta 55% (MEd = 11.36 kNm)

Verifica a taglio soddisfatta 12% (VEd = 7.81 kNm)

Scarica la relazione di calcolo prodotta da TimberTech Buildings per questo esempio